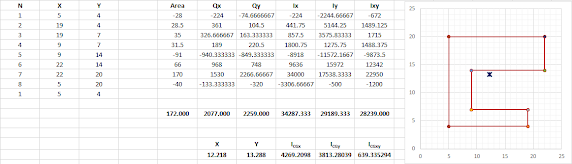

Calculo de Áreas, Primer Momento, Centroides y Segundo Momento de un Polígono.

Área

El problema de determinar el área de un polígono parece, en

el mejor de los casos, complicado, pero la fórmula final es particularmente

simple. Considere un polígono formado por segmentos de línea entre N vértices

(xi , yi), i = 1 a N. Se supone que el último vértice (xN

, yN ) es el mismo que el primero, es decir, el polígono está

cerrado.

Nota para polígonos con agujeros. Los huecos suelen

definirse ordenando los vértices del polígono circundante en dirección opuesta

a los de los huecos. Este algoritmo todavía funciona, excepto que el valor

absoluto debe tomarse después de agregar el área del polígono al área de todos

los agujeros. Es decir, las áreas de los agujeros serán de signo opuesto al

área del polígono delimitante.

El signo de la expresión de área anterior (sin el valor

absoluto) se puede usar para determinar el orden de los vértices del polígono.

Si el signo es positivo, los vértices del polígono se ordenan en sentido

contrario a las agujas del reloj con respecto a la normal, de lo contrario, en

el sentido de las agujas del reloj.

Centroide

El centroide también se conoce como el "centro de

gravedad" o el "centro de masa". La posición del centroide

asumiendo que el polígono está hecho de un material de densidad uniforme se da

a continuación. Como en el cálculo del área anterior, se supone que xN

es x1,en otras palabras, el polígono está cerrado.

Segundo momento de un polígono

Lo siguiente asume vértices de polígono orientados en

sentido antihorario, use el valor negativo para polígonos en sentido horario.